Transcription of La verifica di resistenza a fatica - UniBg

1 La verifica di resistenza a fatica 1 La verifica di resistenza a fatica Gli elementi delle macchine se soggetti a carichi variabili nel tempo presentano rotture precoci anche per carichi inferiori rispetto a quelli che inducono la plasticizzazione nelle aree pi sollecitate. Le nucleazione delle cricche di fatica e la successiva velocit di propagazione dipendono da numerosi parametri: 1. Lo stato di sforzo (composto o meno) 2. L ampiezza dei cicli di carico 3. La dimensione dei grani del materiale (quindi il trattamento termico subito dal materiale) 4. La presenza di intagli 5. Lo stato superficiale, ovvero la rugosit superficiale 6. Le dimensioni del componente stesso I livelli di tutti questi parametri possono concorrere, se accuratamente scelti, ad un corretto disegno del componente La verifica di resistenza a fatica 2 Le prime indagini relative a cedimenti per fatica furono condotte a partire dalla met del 1800 su assali ferroviari che, nonostante fossero stati dimensionati correttamente dal punto vista statico, presentavano rotture pi o meno repentine dopo l entrata in servizio.

2 Negli anni 50 si danneggiarono numerosi velivoli civili del modello Comet e si accert che il danno strutturale era indotto dalla nucleazione e successiva propagazione di cricche di fatica in corrispondenza degli spigoli dei finestrini rettangolari ricavati nella fusoliera dell aereo. Gli spigoli vivi localizzati agli angoli dei finestrini rettangolari erano sede di concentrazione di sforzi che, a causa dei cicli di pressurizzazione e depressione cui la fusoliera dei velivoli era sottoposta in esercizio (decollo, permanenza in quota ed atterraggio costituiscono un ciclo di fatica ), erano causa di nucleazione e propagazione di cricche di fatica . La verifica di resistenza a fatica 3 Rm Albero con massa rotante Mg f Albero con volano r La verifica di resistenza a fatica 4 A <0B >0 CCSEZ C-CABt=00C t Variazione dei punti di massima sollecitazione in funzione del tempo: caso di Flessione rotante maxt max Andamento degli sforzi di flessione rispetto al tempo in un punto della sezione dell'albero La verifica di resistenza a fatica 5 La rottura per fatica Nei casi di Flessione rotante e Flessione alternata avviene nel modo seguente: 1.

3 In uno dei punti periferici "pericolosi" (a causa di scalfitture superficiali, difetti nel materiale, o intagli indotti dal processo di ottenimento alle macchine utensili) si genera una cricca 2. A causa della sollecitazione ripetuta, la cricca cresce di dimensioni riducendo la sezione resistente 3. Quando la sezione resistente non pi in grado di sostenere il carico applicato il pezzo cede di schianto. LevigataRuvida Esempio di una superficie di frattura per fatica La verifica di resistenza a fatica 6 FCr Pedivella di bicicletta A B Assale di un carro rimorchio Si hanno due soluzioni costruttive possibili: a) ruota fissa sull'assale e cuscinetti fra assale e telaio (carico affaticante per l assale) b) ruota folle sull'assale e assale bloccato sul telaio. Pedivella O La verifica di resistenza a fatica 7 Determinazione del limite di fatica : diagramma di W hler Provino per prove a) di trazione e b) di fatica Le modalit di prova per la valutazione del limite di fatica , sono fissate dalla norma internazionale ISO 1143.

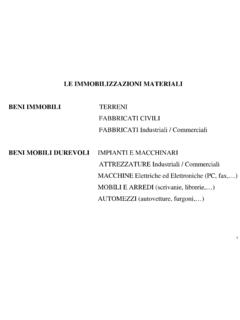

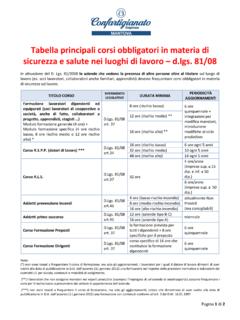

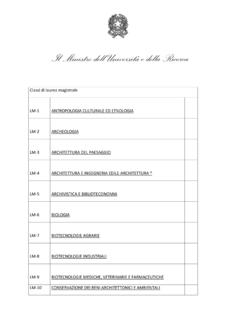

4 Tale norma prescrive le dimensioni dei provini di fatica e fornisce indicazioni sulla modalit di prova e di elaborazione dei risultati. Per le prove di fatica , a differenza delle prove di trazione, si usano provini a clessidra con raccordo molto ampio, in modo da avere in esercizio, durante la prova, un coefficiente di intaglio Kt=1. a) b) La verifica di resistenza a fatica 8 Il provino ha dimensioni prefissate (il diametro minimo nella zona a clessidra non deve essere superiore a d=10mm), la superficie dello stesso deve presentare una rugosit tipica da finitura per lucidatura Ra= m. MgMgMgMgMf Schema di macchina per prove di fatica (flessione rotante) A BC DDiagramma del momento flettente M M La verifica di resistenza a fatica 9 107 Nmax Diagramma max()N 107 Log NmaxFAf 103Rm Diagramma max()LogN Faf = Limite di fatica a Flessione Rotante del materiale I II III R=minmax =-1 R=minmax =-1 La verifica di resistenza a fatica 10 Rapporti di fatica Acciai a comportamento duttile: Flessione rotante: FAfmR =0,40 0,60 fatica alternata assiale: FAamR =0,30 0,45 Torsione alternata: FAmR =0,23 0,33 Leghe leggere: Flessione rotante: FAfmR =0,35 Ghisa (comportamento fragile): Flessione rotante.

5 FAfmR =0,25 0,30 La verifica di resistenza a fatica 11 Geometria, dimensioni e stato superficiale dei componenti meccanici: influenza sulla resistenza a fatica Il limite di fatica ricavato in condizioni di laboratorio un parametro necessario ma non sufficiente per la verifica della resistenza a fatica . E infatti necessario introdurre gli effetti: 1. Di sovrasollecitazione, o intaglio, a fatica 2. Dimensionale 3. Superficiale La fatica un fenomeno locale e la presenza di uno stato di sovraccarico in zone limitate dei componenti meccanici pu ridurre notevolmente la resistenza a fatica . La verifica di resistenza a fatica 12 Effetto di sovrasollecitazione e fatica FAfFAfftKK'= , 107 Log NmaxFAf FAf Diagramma di W hler per provini standard e intagliati Kf = 1+ q(Kt 1) detto sensibilit all'intaglio a fatica ed compreso fra 0 e 1 La verifica di resistenza a fatica 13 r [mm]10qbonificatonormalizzato369 Sensibilit dell'intaglio a fatica q qr=+11 (Neuber) qar=+11 (Peterson) BABA Influenza del gradiente di sforzo (su un grano cristallino) La verifica di resistenza a fatica 14 1212 Influenza delle dimensioni del grano cristallino Effetto dimensionale Provini standard: dmm=10 Elementi delle macchine.

6 Dimensioni variabili A parit di sforzo massimo sono pi penalizzati i componenti delle macchine che presentano dimensioni maggiori max Diagramma degli sforzi in alberi di differente diametro La verifica di resistenza a fatica 15 D [mm] Andamento del coefficiente dimensionale b2 in funzione del diametro Effetto superficiale R [MPa]b31mlucidatorettificatotornitogrezz o Andamento del coefficiente superficiale b3 in funzione di Rm La verifica di resistenza a fatica 16 Il limite di fatica ricavato da prove di laboratorio con provini standard deve essere modificato attraverso l utilizzo dei tre coefficienti: 1. Kf di intaglio a fatica 2. b2 dimensionale 3. b3 superficiale La tensione limite modificata sar pari a: 23limFAffbbK = La tensione ammissibile sar pari a: amm=FAffbbK23 La verifica di resistenza a fatica 17 Presenza di sollecitazioni medie non nulle F =m eF =Mgpc 2F =m ec 2pF =MgG Esempio di un sistema di carichi che d luogo ad un ciclo di fatica con med 0 Mf0f0 MMf rotf rotMSS0rot Albero sollecitato da flessione statica e da flessione rotante La verifica di resistenza a fatica 18 0 rotABCD a*Sr0S Diagrammi degli sforzi delle componenti statiche e rotanti t 0rotmeda== Andamento dello sforzo in funzione del tempo nel punto A La verifica di resistenza a fatica 19 Diagramma di Haigh aFAfmedRc0 PPlim amedRm Ascissa: componente media med=+maxmin2 Ordinata.

7 Componente alternata a= maxmin2 Margine di sicurezza ===OPOP aalimlimlimmedmed aFAamedRcRsRsRsRm Diagramma di Haigh semplificato con limitazione delle deformazioni La verifica di resistenza a fatica 20 Diagramma di Smith Ascissa: med Ordinata: max med max FAfFAf ABGDEFmed aa min maxRm-RmKHvC Diagramma di Smith semplificato La verifica di resistenza a fatica 21 med max FAfFAf ABGDEFRm-RmMN-RsRs Diagramma di Smith semplificato con limitazione allo snervamento La verifica di resistenza a fatica 22 Effetti di intaglio, dimensionale, superficiale con sollecitazione media non nulla Diagramma di Haigh aFAmedRcFA senza intagliocon intaglioRm Diagramma di Haigh per un pezzo intagliato aFAmedRsFA senza intagliocon intaglio Rs Diagramma di Haigh semplificato per un pezzo intagliato 23 FAf'FAffbbK = La verifica di resistenza a fatica 23 Diagramma di Smith med max FAfFAf Rm-Rm-RsRsPPlim-50-100 verifica di resistenza con il diagramma di Smith 23 FAf'FAffbbK = La verifica di resistenza a fatica 24 verifica a fatica in stato composto di sforzo Criterio di Gough-Pollard Per azioni di flessione e torsione sincrone e in fase.

8 222maxmaxlimlimlim + Se m = 0: 23 FAflimffbbK = 23 FAlimftbbK = Se m 0 lim e lim si ricavano con il diagramma di Haigh o Smith. Criterio di Sines IImIaIIIImIIaIIIIII mIIIa =+ =+ =+ ()()22 2 FAaIaIIaIIIaIaIIaIaIIIaIIaIIIaImII mIII mk ++ + +1kFPFAa = FAa = limite di fatica alternata assiale FP = ampiezza limite di fatica pulsatoria assiale La verifica di resistenza a fatica 25 Metodi per migliorare la resistenza a fatica Trattamenti termo-chimici: Cementazione, nitrurazione Arricchimento di carbonio o azoto in superficie Trattamenti meccanici: Rullatura e pallinatura Con questi trattamenti si ottengono principalmente due effetti positivi: la superficie risulta avere una migliore rugosit , per effetto della plasticizzazione; si genera uno stato di tensione residuo di compressione superficiale, che migliora la resistenza a fatica .

9 FF Esempio di rullatura di un albero La verifica di resistenza a fatica 26 +- Profilo di tensioni residue Fenomeni analoghi avvengono con il trattamento di pallinatura; Lo stato di compressione ottenuto con il lancio, mediante aria compressa, di sfere di elevata durezza sulla superficie del pezzo; Questo trattamento tuttavia non consente di ottenere finiture superficiali molto buone. aFAfmedRc0 PPlim amedres P'limP'RmA Diagramma di Haigh relativo alla rullatura La verifica di resistenza a fatica 27 Simulazione numerica della pallinatura La verifica di resistenza a fatica 28 La verifica di resistenza a fatica 29 La verifica di resistenza a fatica 30 La verifica di resistenza a fatica 31 La verifica di resistenza a fatica 32 La verifica di resistenza a fatica 33 La verifica di resistenza a fatica 34 La verifica di resistenza a fatica 35 La verifica di resistenza a fatica 36 La verifica di resistenza a fatica 37 Riferimenti bibliografici 1.

10 Guagliano, M., Vergani, L., Appunti delle lezioni di Costruzione di Macchine del Prof. Angelo Terranova, Edizioni CUSL, Milano, 1999. 2. Guagliano, M., Vergani, L., Esercitazioni di Costruzione di Macchine, Edizioni CUSL, Milano, 1999. 3. Vergani, L., Meccanica dei materiali, McGraw-Hill, Milano, 2001. 4. Bazzaro, E., Gorla, C., Miccoli, S., Lezioni di Tecnica delle Costruzioni Meccaniche, Edizioni Spiegel, Milano, 1997. 5. Bertolini, I., Bazzaro, E., Lezioni di Costruzione di Macchine resistenza dei Materiali. III Ed., Spiegel, Milano, 1996. 6. Nieman, G., Winter, H., Elementi di Macchine, EST-Springer, Milano, 1986. 7. Belloni, G., Bernasconi, G., Sforzi Deformazioni e loro Legami, Spiegel, Milano, 1984. 8. Matteazzi, S., Apparecchi di sollevamento e trasporto, CUSL, Milano, 2000. 9. Massa, E.